Introducción

Entre los muchos indicadores de rendimiento del papel, a menudo se pasa por alto el "volumen". Sin embargo, en realidad es un parámetro clave que determina la calidad, el costo y el uso final del papel. Para los grados de papel que requieren rigidez, opacidad o grosor, el volumen no solo afecta el rendimiento del producto final, sino que también juega un papel vital en el control de costos y el diseño de procesos durante la producción de papel. Este artículo le dará una mirada en profundidad a qué es el papel a granel, qué factores influyen en él y cómo mejoramos el volumen en la fabricación de papel industrial.

¿Qué es el bulkness en el papel?

A granel se refiere a la relación entre el grosor de un papel y su peso base (masa por unidad de área), típicamente expresado en cm³/g. Refleja cuán holgada o densamente están dispuestas las fibras, o la porosidad de la hoja. En pocas palabras, cuanto más alto es el volumen, más esponjoso se siente el papel con el mismo peso. El papel a granel puede mantener una buena rigidez y opacidad sin dejar de ser liviano, lo que lo hace ampliamente utilizado en papel de copia, papel estucado y cartón.

¿Por qué es importante el bulkness en el papel?

Garantía de rigidez

En aplicaciones como el embalaje o la escritura, el papel debe mantener la estabilidad estructural. El papel a granel puede retener la rigidez sin aumentar el gramaje, lo que ayuda a reducir el uso de material.

Mejora de la opacidad

Una estructura voluminosa bloquea efectivamente el paso de la luz, mejorando la opacidad, un requisito esencial para imprimir papel.

Control de costes

Al aumentar el volumen del papel, podemos reducir el gramaje sin sacrificar la calidad, lo que reduce el consumo de fibra y optimiza los costos de producción.

Los principales factores que afectan a granel

El bulkness está influenciado por una variedad de factores, desde la selección de materias primas hasta los procesos de fabricación de papel, cada paso puede afectar significativamente el volumen final del papel.

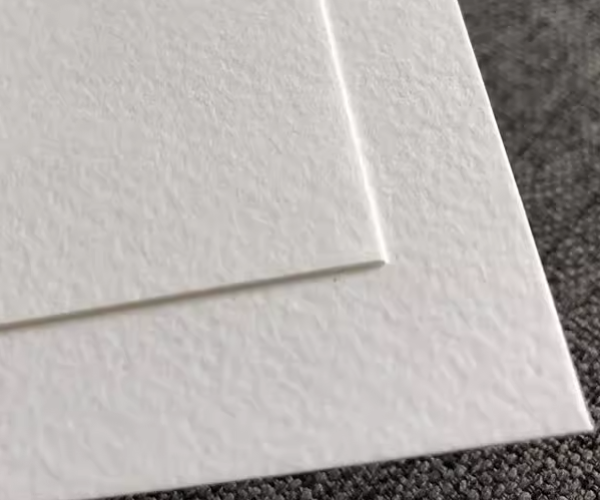

Estructura de fibra de materias primas

El espesor y la estructura de las fibras afectan directamente a la porosidad y, por lo tanto, al volumen de la lámina final. Es menos probable que las fibras gruesas colapsen, creando una estructura de lámina más floja y mayor volumen; Las fibras finas y delgadas se compactan más fácilmente durante el prensado y el secado, lo que da como resultado una estructura más densa y menor volumen. Por ejemplo, las fibras con un diámetro pequeño y paredes gruesas son más rígidas y menos deformables, lo que facilita la producción de papel a granel; por el contrario, las fibras blandas y flexibles son más adecuadas para la fabricación de papel de baja densidad y a granel.

Tipos de pulpa y relación de mezcla

Los diferentes tipos de pulpa varían significativamente en la estructura de la fibra y el contenido de lignina, lo que lleva a un rendimiento a granel diferente. Generalmente, de mayor a menor en volumen:

Pulpa de alto rendimiento (por ejemplo, BCTMP, CTMP)

Pulpa termomecánica

Pulpa Kraft

Pulpa reciclada

La Pulpa de alto rendimiento conserva más rigidez de lignina y fibra, ofrece excelentes características a granel y se usa ampliamente en la impresión de papel y cartón. Entre varias materias primas, la pulpa de arce de alto rendimiento se desempeña mejor a granel, alcanzando hasta 3,8 cm³/g, significativamente más alto que el abedul, álamo, o eucalipto, lo que lo hace especialmente favorecido en productos que requieren un alto volumen.

Proceso de pencer

La paliza la Unión y la flexibilidad de la fibra, lo que afecta significativamente la estructura de la hoja y el volumen. Los golpes intensivos provocan una deformación severa de las fibras y aumentan la Unión, creando papel más denso con menor volumen. Por el contrario, los golpes ligeros o los golpes de alta consistencia ayudan a retener la rigidez de la fibra y evitar un colapso excesivo, manteniendo un mayor volumen. En este proceso, controlar el rizo de la fibra es particularmente importante: el rizo adecuado puede mejorar tanto el volumen como la rigidez. Por lo tanto, al adoptar estrategias de batido de alta consistencia y optimizar el rizo de fibra, podemos lograr un alto volumen al tiempo que mantenemos la resistencia del papel.

Adición de pulpa de alto rendimiento

Esta es actualmente la forma más directa y efectiva de aumentar el volumen. Tanto en la producción de papel sin recubrimiento como en la de recubrimiento, 10% a 30% de pulpa de alto rendimiento se usa comúnmente para reemplazar la pulpa kraft blanqueada. Esto no solo mantiene la capacidad de ejecución de las máquinas de papel, sino que también mejora la rigidez, la opacidad y el volumen. Para el cartón, el uso de pulpa de alto rendimiento en la capa intermedia mejora el rendimiento estructural al tiempo que reduce el gramaje y el costo totales.

Efecto de los rellenos

Los rellenos mejoran las propiedades ópticas, pero a menudo afectan negativamente la volumen. Debido a su alta densidad, los rellenos aumentan el gramaje y llenan los poros de la fibra, comprimiendo la estructura de la hoja y reduciendo el volumen. La extensión de este efecto varía según el tipo de relleno. De menor a mayor impacto:

Sílice

PCC (carbonato de calcio precipitado)

Caolín: Talco

Entre estos, el PCC se considera el relleno más adecuado para papeles sensibles al volumen porque sus partículas tienden a formar agregados porosos que pueden ayudar a mantener el espaciado de las fibras y mejorar el volumen.

Aditivos a granel (Bond-Breakers)

En nuestro molino, también usamos agentes químicos específicos para evitar el enlace de hidrógeno entre las fibras, aflojando así la estructura de la hoja y aumentando el volumen. Estos agentes suelen ser compuestos de amonio cuaternario con propiedades tanto hidrófobas como hidrófilas, ampliamente aplicados en papel cultural y grados de envasado livianos donde se necesita un alto volumen.

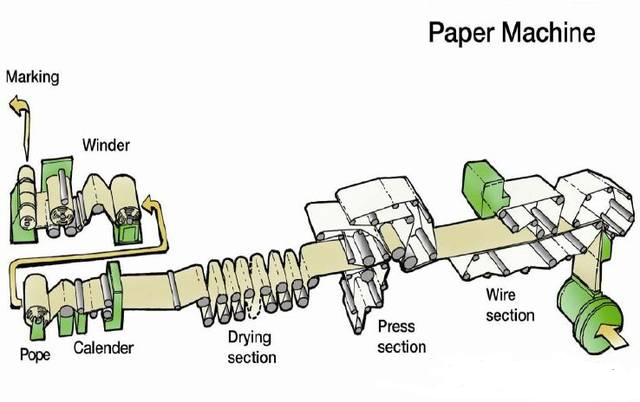

Estrategias de control a granel durante la fabricación de papel

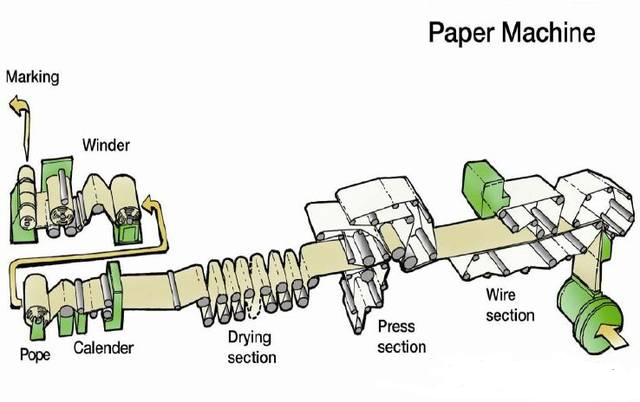

Más allá de las materias primas, cada paso durante la formación de la hoja afecta el rendimiento final de la oscuridad:

Método de prensado

El rollo tradicional que se presiona fácilmente comprime sobre la hoja, lo que reduce el volumen. Por el contrario, el prensado de zapatos utiliza un pellizco más ancho para eliminar el agua suavemente, preservando más porosidad de fibra. Los estudios muestran que con 40% sequedad, el papel prensado para zapatos presenta un 11.3% aumento de volumen en comparación con las hojas prensadas en rollo.

Control de secado

Durante el secado, la contracción interna de la fibra comprime la estructura, disminuyendo el volumen. Reducir el tiempo de secado, reducir la temperatura o usar un secado segmentado puede minimizar la contracción y conservar el volumen.

Método de calandrado

El calandrado mejora la suavidad de la superficie, pero a menudo reduce el volumen. En comparación con el calandrado duro, el calandrado de punta blanda conserva mejor la estructura original de la hoja. Además, el calandrado de cinturón de metal es una nueva técnica que presenta un área de corte más larga. Mejora la calidad de la superficie al tiempo que aumenta el volumen en 3% 10%, lo que lo convierte en el proceso de acabado preferido para los papeles modernos a granel.

Conclusión

En el enfoque actual en la sostenibilidad, el diseño ligero y la eficiencia energética, el desarrollo y la aplicación de papel a granel es sin duda una dirección clave para la industria del papel. Si estás abasteciendoImpresión a granelO papel de embalaje, u otros productos de papel, no dude en contactarnos enPapel dorado... Con más de 20 años de experiencia en fabricación de papel, ofrecemos un servicio profesional y papel de alta calidad para satisfacer sus necesidades. ¡Comuníquese con nosotros hoy!

PAPEL DE ORO

PAPEL DE ORO

EN

EN

fr

fr  de

de  es

es  it

it  ru

ru  pt

pt  ar

ar  vi

vi  tr

tr  id

id

.webp)